L’argent 1er titre contient au minimum 92,50 % d’argent, la différence étant, habituellement, du cuivre. Il a le sérieux désavantage, lorsqu’il est chauffé à l’air, d’être pénétré par l’oxygène qui oxyde le cuivre contenu, à la fois à sa surface et jusqu’à une certaine profondeur.

Ce défaut est connu sous le nom de “taches de feu” ou “taches”. L’oxydation donne à la surface une teinte sombre qui est très disgracieuse quand l’objet est poli, particulièrement si cette teinte apparaît, de place en place ; le fait de cacher ces défauts par un dépôt galvanique ne s’accorde pas avec une fabrication soignée. Il faut donc le faire disparaître, à moins que l’objet ne doive présenter un fini ”oxydé“ et, dans ce cas, il faut l’oxyder entièrement et régulièrement.

Les ”taches de feu” sont éliminées en enlevant la couche superficielle, soit grâce à un bain spécial d’électrolyse, soit par ponçage ou sablage. Ces procédés sont laborieux, coûteux, et ils entraînent une perte notable d’argent. Ainsi, s’il faut enlever une épaisseur de 25 microns par m2, il y aura une perte de 25 grammes d’argent…

La cause des « taches de feu »

L’argent pur est un métal noble qui ne s’oxyde pas quand il est chauffé à l’air. Bien qu’il ne soit pas attaqué par l’oxygène avec formation d’un oxyde, il a la propriété de dissoudre l’oxygène, en lui permettant de se diffuser dans le métal solide avec une facilité surprenante.

Ainsi, lorsque l’argent cuivre ordinaire est chauffé à l’air, le cuivre de l’alliage s’oxyde au voisinage de la surface et l’oxyde se rassemble sous forme de petits grains noirs entourés d’argent à peu près pur.

L’oxygène traverse ensuite ce réseau d’argent fin jusqu’à ce qu’il rencontre d’autres atomes de cuivre qui sont oxydés à leur tour. Ce processus se poursuit et une couche substantielle de ”taches de feu” se trouve formée.

Il arrive que des taches se forment dès les stades initiaux de la fabrication et elles s’enfoncent ensuite profondément dans le métal au fur et à mesure du travail. Il est alors particulièrement difficile de les faire disparaître.

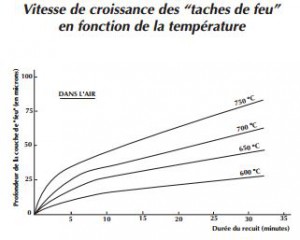

Température et vitesse de pénétration

La vitesse d’accroissement de la couche de ”taches de feu” dépend de la vitesse à laquelle l’oxygène peut diffuser dans l’argent. Dans tous ces processus de diffusion, la vitesse de diffusion s’accroît en fonction de l’élévation de la température.

Lorsque la température s’élève, la vitesse de diffusion croît de plus en plus vite suivant une courbe exponentielle. Ainsi, la diffusion est presque négligeable à la température ambiante et elle reste pratiquement peu importante avant 500°C.

Effet de la pression d’oxygène

Un autre facteur affectant la vitesse de pénétration est la pression de l’oxygène gazeux sur la surface. Le mélange des gaz qui entourent l’argent est connu sous le nom d’“atmosphère”. L’air ordinaire contient à peu près 20 % d’oxygène, mais l’atmosphère entourant les produits chauffés peut ne pas avoir et elle n’a probablement pas cette composition en raison de la présence des gaz du combustible ou des produits de la combustion.

Si une quantité appréciable d’oxygène est présente, l’atmosphère est “oxydante”. Il est souvent possible, dans un four, de régler l’atmosphère pour la rendre “réductrice”. Ceci est rarement possible d’une façon suivie lorsque le chauffage est fait à la torche ou au chalumeau.

Réduction des « taches de feu »

Lors du chauffage au chalumeau

Dans beaucoup d’ateliers d’orfèvrerie et autres, tous les soudages, et presque tous les recuits sont effectués par chauffage avec un chalumeau à gaz.  Bien qu’il soit possible d’employer une flamme réductrice avec un tel chalumeau (c’est-à-dire une flamme dans laquelle le gaz combustible est en excès par rapport à l’air), un chauffage rapide est plus facilement obtenu dans la zone extérieure de la flamme oxydante. En outre, de larges portions des pièces sont inévitablement exposées à l’air quand elles sont au rouge, et la production de “taches de feu” est ainsi inévitable.

Bien qu’il soit possible d’employer une flamme réductrice avec un tel chalumeau (c’est-à-dire une flamme dans laquelle le gaz combustible est en excès par rapport à l’air), un chauffage rapide est plus facilement obtenu dans la zone extérieure de la flamme oxydante. En outre, de larges portions des pièces sont inévitablement exposées à l’air quand elles sont au rouge, et la production de “taches de feu” est ainsi inévitable.

Dans le brasage (soudage), il est habituellement normal d’employer une flamme oxydante dans le but d’obtenir un meilleur joint, car les soudures absorbent facilement l’hydrogène quand elles sont fondues, et elles le libèrent au refroidissement en provoquant porosité et piqûres. Il est donc impossible d’éviter la croissance des “taches de feu” dans ce cas.

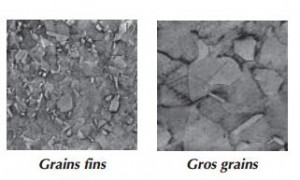

Il est cependant possible de réduire la profondeur de pénétration en maintenant aussi basse que possible la température de la pièce à chaque stade du travail, et en restreignant au minimum le temps de chauffage. Il y a une autre raison importante pour laquelle la température de l’argent doit être maintenue aussi basse que possible pendant le recuit ; il s’agit d’éviter la formation de gros grains dans le métal.

Lorsqu’un métal est recuit, pour détruire son écrouissage, il subit une “recristallisation”. Il se produit un développement de nouveaux cristaux de métal qui sont libres de toute contrainte et qui remplacent les grains distordus et durcis. La grosseur de ces cristaux s’accroît en fonction de l’élévation de la température du recuit. La formation de gros grain est indésirable car, lorsque le métal est soumis, par la suite, à des déformations, sa surface devient rugueuse, phénomène qui a reçu le nom de « peau d’orange ». Ce défaut augmente la durée du polissage et du finissage que la pièce doit subir.

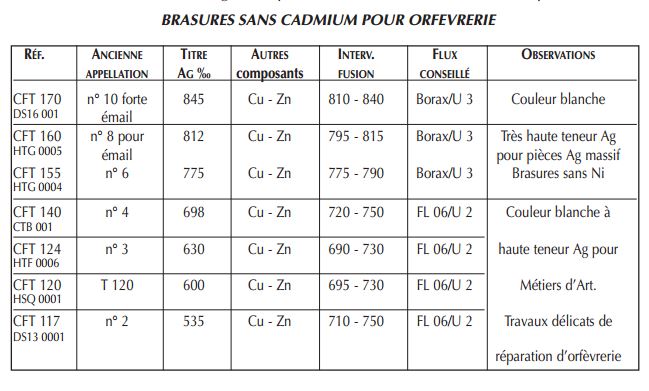

Choix judicieux des soudures et flux

Les soudures d’argent sont habituellement vendues selon des désignations correspondant à des « duretés » ou des « points de fusion » variables. La gamme des points de fusion s’étend de 840°C pour la soudure « dure », « moyenne » et « douce » qui fond à 690 – 700°C environ.

Les chiffres de duretés et les charges de rupture de ces brasures (soudures) sont sensiblement comparables : dureté HV 120 environ en moyenne.

Il n’est pas nécessaire, ni sage, d’employer une soudure dure si ce n’est indispensable.

Il est également important d’utiliser un flux convenablement choisi pour le soudage. Les fonctions combinées d’un flux consistent à dissoudre les oxydes présents sur la pièce et sur la soudure, à éviter la formation d’oxydes pendant le chauffage en interdisant l’accès de l’oxygène sur le métal et à faciliter le mouillage convenable de l’argent par la brasure fondue

Il est essentiel, pour l’obtention de bons résultats, que le flux soit complètement fluide à une température inférieure au point de fusion de brasure. Le borax ordinaire (tétraborate de sodium), employé encore sur une grande échelle, ne fond que lorsqu’on atteint une température de 741°C. Le borax est donc satisfaisant pour les trois soudures à plus haut point de fusion, il peut convenir pour la brasure « moyenne », mais un flux plus fusible doit être employé avec la brasure « douce » si l’on désire tirer avantage du plus bas point de fusion.

Élimination des « taches de feu »

Pour éliminer la couche de « taches de feu », il est nécessaire d’enlever la couche de métal oxydé de la surface. Ceci peut être fait de deux façons :

- La surface peut être éliminée par sablage ou ponçage;

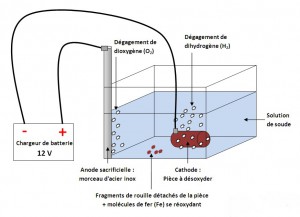

- Traiter la surface en immergeant la pièce dans un bain électrolytique spécial.

La pièce est maintenue dans le bain jusqu’à ce qu’une quantité suffisante d’argent en ait été enlevée. La pièce immergée se couvre de particules d’oxyde noir de cuivre qui ne sont pas dissoutes par la solution. L’aspect de cette pellicule sert à juger de l’avancement de l’opération, car on peut l’éliminer de temps à autre, le travail étant terminé quand elle ne réapparaît plus.

La pièce est maintenue dans le bain jusqu’à ce qu’une quantité suffisante d’argent en ait été enlevée. La pièce immergée se couvre de particules d’oxyde noir de cuivre qui ne sont pas dissoutes par la solution. L’aspect de cette pellicule sert à juger de l’avancement de l’opération, car on peut l’éliminer de temps à autre, le travail étant terminé quand elle ne réapparaît plus.

Recommandations

Quand on chauffe de l’argent contenant du cuivre, il faut donc tenir compte des indications suivantes :

- Pour recuire : chauffer la pièce jusqu’au rouge à peine visible et la maintenir à cette température pendant deux minutes.

- Quand le recuit est effectué avec un chalumeau : employer une flamme légèrement réductrice (c’est-à-dire avec un léger excès de gaz).

- Si l’on utilise un moufle à gaz pour le recuit : éliminer l’air autant que possible et utiliser un léger excès de gaz.

- Pour les travaux de soudage : employer la soudure la plus fusible (c’est-à-dire la plus douce) que les circonstances permettent.

- Pour les soudures « douces » : employer un flux qui soit fluide à une température plus base que la soudure. Le borax n’est pas satisfaisant.

Malgré les recommandations ci-dessus, il n’est pas toujours possible d’éviter les « taches » dans l’argent contenant du cuivre.