La source primaire d’approvisionnement des métaux précieux est l’extraction à partir des minerais. Le circuit secondaire concerne le recyclage des métaux issus de déchets et rebuts qui, traités dans un circuit d’affinage approprié, deviendront des métaux neufs.

La terminologie « déchet contenant des métaux précieux » couvre une large gamme de produits et matériaux usés, provenant de rebuts en cours de fabrication ou du contrôle final. Leur valeur repose sur les métaux précieux qu’ils contiennent en quantités très variables, certains ne renfermant que des traces de métal.

La pratique du recyclage des produits usagés repose sur la récupération de la partie précieuse contenue dans les déchets qui, après affinage, sera réintroduite dans le cycle de production.

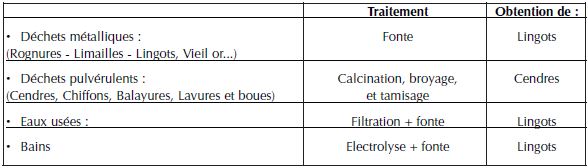

Les techniques de récupération des métaux précieux utilisées sont différentes selon le type de déchets.

Le traitement des déchets se déroule en 3 temps :

- Le traitement : Préparation du lot en phase homogène (fusion, calcination ou mélange) et Échantillonnage. (pour que l’analyse soit bonne, il faut que l’échantillon soit représentatif du lot)

- L’analyse

- L’affinage du lot

Les déchets à fondre

Le principe est de mettre en fusion à l’intérieur d’un creuset un mélange comprenant :

- Les déchets métalliques

- Les fondants : ils vont faciliter la fusion et nettoyer la fonte d’une partie de ses impuretés. On utilise principalement :

- Le borax : qui dissout les oxydes de métaux communs ou les empêche de se former.

- Le carbonate de soude : qui rend fusible la silice et l’alumine (sables, émeris, cendres).

- Le salpêtre (nitrate de potassium) : qui achève les combustions et oxyde le fer en autres.

- Le soufre : il forme avec le fer des sulfures solubles dans le carbonate de soude.

Il faut un minimum de 50g d’or fin contenu pour qu’une fonte soit rentable.

L’échantillonnage : Le lingot, suivant son poids, sera foré en plusieurs endroits (en 2 points au minimum, recto et verso). Ces forures seront analysées séparément.

L’analyse : Plusieurs techniques sont utilisées suivant les cas :

- La coupellation : technique courante d’analyse qui sépare les métaux précieux des métaux communs par adduction de plomb.

- Absorption atomique : comparaison d’atomes dans l’alliage par rapport à des étalons précis.

- Chimie : de haute précision pour les alliages plus complexes.

Les déchets à calciner

Le principe est de brûler, de broyer les cendres finement et de tamiser en plusieurs passes de façon à éliminer au maximum les grenailles de métaux et infusibles. On obtient alors d’un coté une cendre finement tamisée, et de l’autre un refus de tamis appelé «Menu-gros». Il est possible suivant la qualité de retraiter ces menus-gros par voie de fusion.

L’échantillonnage : Tout d’abord le mélange, étape très importante puisqu’il conditionne l’échantillonnage. Longtemps fait à la main, il se fait désormais à l’aide de machines spécifiques équipées de vis sans fin qui permettent une homogénéisation parfaite du lot. Plusieurs échantillons seront prélevés par sonde. Ces réductions de lot successivement mélangés puis réduites à nouveau aboutiront à un lot final de 400 à 500 g.

La norme établie conjointement par les essayeurs et les affineurs prévoit que chaque échantillon sera de 200 g de poudre enfermés dans un récipient de verre ou plastique de telle façon que son

humidité ne varie pas. Un échantillon scellé est à disposition des deux parties en cas de litige.

L’analyse : Idem que pour les déchets à fondre.

Les déchets à filtrer

A L’ATELIER :

La filtration des eaux usées à l’atelier de bijouterie présente des difficultés dues à la présence de quantités relativement importantes de savons. Les savons classique proviennent du traitement des matières grasses – suif – par la soude. Ces savons de soude précipitent en présence du calcium contenu dans l’eau de ville, en bouchant les pores des filtres.

La solution peut consister soit à utiliser de l’eau déminéralisée, soit à utiliser d’autres types de savons, soit tout simplement à utiliser d’autres types d’appareils de récupération :

- Le feutre : bien qu’à peu près abandonné à cause de ses inconvénients : odeur, propreté, tendance à se boucher, il est encore utilisé pour son coût peu élevé.

- Les bacs filtrants à charbon de bois : donnent de bons résultats mais la vidange et la recharge sont difficiles. Coût élevé.

- Les bacs de décantation en PVC : donnent de très bons résultats. Volume encombrant.

Aucun filtre ne récupère l’or à 100%. Les eaux usées contiennent toujours de l’or. Mais il faut que la quantité d’or rejetée soit telle que sa récupération coûte plus cher que la valeur du métal. Cette quantité d’or rejetée dépend du nombre de mg par litre mais aussi du débit d’eau utilisé. D’une façon générale, la récupération est bonne si la teneur ne dépasse pas 2 à 3 mg/l.

AU LABORATOIRE :

Il existe en matériel de laboratoire des dispositifs extrêmement pratiques permettant des filtrations rapides mais qui sont en général peu connues. Ces appareils ne sont pas utilisés pour le lavage des mains, mais les autres filtrations comme les limailles, chlorure d’argent, or ou platine d’affinage… Le principe est de filtrer dans une fiole en créant un vide par l’intermédiaire d’une trompe à vide. Opération peu coûteuse.

Les déchets générés par galvanoplastie

POUR LES DÉCHETS SOLIDES

Ces techniques sont essentiellement basées sur des opérations de dé-métallisation ayant pour but de récupérer :

- Des métaux précieux

- des pièces pouvant être réutilisées

- des montages, attaches, et autres systèmes se métallisant au cours du traitement

Deux méthodes sont employées :

La dé-métallisation chimique : Cette technique est la plus utilisée. Elle consiste à mettre en solution le métal précieux en immergeant la pièce à traiter dans un bain contenant un dé-métallisant. (stripper)

La dé-métallisation électrochimique : Cette technique est généralement utilisée pour dé-métalliser les montages. L’opération a lieu dans une cuve équipée en moyens d’électrolyse et consiste à immerger les pièces à traiter dans un bain fortement cyanuré. La pièce reliée à l’anode (+), permettra aux métaux précieux de passer en solution et d’aller s déposer sur une cathode (-) où il sera récupéré sous forme métallique (poudre). La poudre sera ensuite séchée et donnée à traiter pour valorisation du métal contenu à un fondeur-affineur.

POUR LES DÉCHETS LIQUIDES

Les méthodes chimiques :

Elles sont généralement utilisées pour la récupération des métaux dans les bains concentrés. Les métaux sont souvent récupérés après filtration et séchage sous formes de poudres riches. Ils seront ensuite dirigés vers un fondeur-affineur pour l’extraction du métal fin.

- Le cas de l’or : Deux types de traitements sont utilisés : Les rappels au zinc ou a l’aluminium et les réductions au formol, sulfites ou borohydrures. Il faut savoir que, pour bien réduire les métaux, ces solutions doivent être préalablement préparées par ajustage du pH et quelques-fois du potentiel Red/Ox.

- Le cas de l’argent : Le type de traitement le plus utilisé est la précipitation de l’argent pas le chlorure de sodium dans les bains de désargenture sulfonitrique.

Les méthodes électrochimiques :

Ces méthodes sont simples et pratiques dans un certain nombre de cas pour l’or, l’argent, le palladium, le rhodium et le platine.

Avant d’effectuer la récupération électrolytique de ces métaux, il faudra vérifier que les solutions de ces métaux sont bien électrolysables.

L’affinage et les eaux régales

LINGOTS Au, Ag, Pt RICHES EN MÉTAUX PRÉCIEUX

Le principe est de dissoudre le lingot dans de l’eau régale à chaud. On filtre l’argent qui se trouve sous forme de chlorure d’argent insoluble et on précipite successivement le platine et l’or.

LES BAS TITRES

Lorsque la teneur en or est inférieur à 200°/°° , les alliages d’or sont attaqués à l’acide nitrique seul. Les éléments comme le cuivre et l’argent sont dissous et l’or reste sous forme d’or fin au fond du récipient. Cette technique permet de traiter rapidement de petits lingots. Si le titre est inférieur à 200°/0°, il suffit de le fondre avec du cuivre ou de l’argent.

LES CENDRES

Les cendres sont affinées par un procédé pyro-métallurgique appelé « Waterjacket ». Le principe est de mettre les cendres en fusion dans un four à une température comprise entre 1300 et 1500°C. Le four est entouré de serpentins d’eau froide pour assurer un refroidissement constant. (d’où l’appellation Waterjacket)

Le métal contenu dans les cendres n’est pas suffisant pour permettre la fusion. Il faut rendre les cendres métalliques. Pour cela, on ajoute dans le four des barres de plomb. A la fusion, par densimétrie, les métaux lourds (donc les métaux précieux) descendent au fond du four.

On verse alors le four et on récupère les métaux précieux dans les lingotières. On obtient en général des lingots d’une pureté de 85% en métaux précieux.

Les lingots sont alors traités par voie chimique.

Chez Cookson-CLAL, nos usines de traitement et d’affinage maîtrisent parfaitement l’ensemble de ces techniques.

Comment gérer vos déchets ?

- Identifiez les fabrications ou les traitements dans lesquels des métaux précieux sont utilisés.

- Déterminez à quel moment de la fabrication ou du traitement et sous quelles formes les déchets sont générés. (ex. déchets inhérents à la fabrication, rebut de fabrication, etc.).

- Collectez et comptabilisez régulièrement les déchets en vue de les valoriser.

La récupération des déchets contenant des métaux précieux doit être effectuée dans les ateliers par des personnes sensibles à cet aspect, en s’efforçant d’obtenir une récupération optimale aux différents stades des opérations.

Affinage, Traitement et Rachat de métaux précieux avec Cookson-CLAL

Premier fondeur affineur en France depuis 200 ans, Cookson-CLAL a développé des techniques performantes pour traiter une large palette d’alliages.

Cookson-CLAL est certifié ISO 9001, 14001 et OHSAS 18001, accréditée OCA (Organisme de Contrôle Agréé), COFRAC (ISO 17025, Accréditation n°1-1568 – Portée disponible sur www.cofrac.fr) et reconnu par le BCCMP (SUISSE).

Nous sommes fiers d’être le premier fondeur affineur Français certifié RJC COP & COC. + d’infos sur nos certifications.

Cookson-CLAL cultive la précision et l’excellence en matière de services, procédés et préservation de l’environnement, pour vous offrir un service irréprochable et une relation en toute confiance.